低壓電纜的制作時間受到多種因素的綜合影響,包括生產工藝、訂單數(shù)量、原材料供應以及質量檢測等環(huán)節(jié)。一般來說,從接到訂單開始,首先要進行原材料的采購評估。如果原材料庫存充足,這一步相對較快,但要是遇到特殊規(guī)格或需從特定供應商采購的情況,就可能會花費一定時間在等待原材料到貨上。

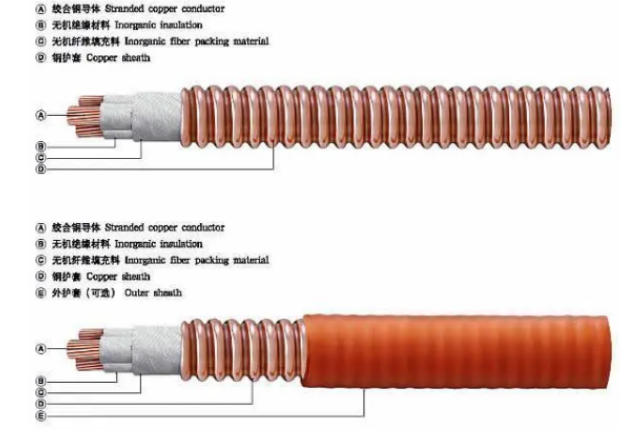

生產工藝方面,低壓電纜的制作有著一套較為復雜且嚴謹?shù)牧鞒獭J紫仁菍w的加工,要確保導體的材質純度、直徑等符合標準,這需要精確的設備和熟練的工人操作。例如,將銅桿經(jīng)過多道拉伸工序制成符合要求的導線,這個過程中每一道工序的時間把控都很關鍵。接下來是絕緣層的包覆,絕緣材料的選擇和包覆工藝直接關系到電纜的電氣性能和安全性。采用擠包工藝時,要控制好溫度、壓力等參數(shù),使絕緣層均勻緊密地包覆在導體上。這一過程通常需要專業(yè)的擠出設備,并且要根據(jù)電纜的規(guī)格和要求進行精確調整,所以花費的時間也因具體情況而異。

訂單數(shù)量對制作時間的影響也不容忽視。如果是小批量訂單,生產安排相對靈活,能夠較快地投入生產并完成。但若是大批量訂單,就需要合理安排生產計劃,協(xié)調多個生產環(huán)節(jié)的資源。比如,可能需要增加生產設備的運行時間、調配更多的工人參與生產等。這就意味著在生產過程中要進行更細致的管理和調度,以確保各個環(huán)節(jié)能夠高效協(xié)同,從而保證按時完成訂單。這也可能會帶來一些挑戰(zhàn),比如設備的連續(xù)運行可能會出現(xiàn)一些小故障,需要及時維修,這就可能會在一定程度上影響生產進度。

原材料供應情況也是制約低壓電纜制作時間的重要因素。像絕緣材料、護套材料等,其質量和供應穩(wěn)定性直接影響著生產的連續(xù)性。如果某種關鍵原材料供應出現(xiàn)延遲,那么整個生產流程都可能會被打亂。例如,絕緣材料的供應商由于生產環(huán)節(jié)出現(xiàn)問題,導致交貨期推遲,那么電纜生產廠家就不得不暫停相關工序,等待原材料到貨后才能繼續(xù)生產,這無疑會延長低壓電纜的制作時間。

質量檢測環(huán)節(jié)同樣不可或缺,它是確保低壓電纜符合標準和客戶要求的關鍵步驟。從外觀檢查到電氣性能測試,每一個環(huán)節(jié)都需要嚴格把關。例如,通過絕緣電阻測試、耐壓試驗等手段,對電纜的各項性能指標進行檢測。一旦發(fā)現(xiàn)有不合格產品,就需要及時進行返工或調整生產工藝,這又會增加制作時間。而且,質量檢測的嚴格程度也會影響制作時間,如果檢測標準提高,檢測項目增多,那么相應的檢測時間就會延長,從而導致整個低壓電纜的制作周期變長。

綜上所述,低壓電纜的制作時間難以簡單確定,少則幾天,多則可能需要數(shù)周甚至更長時間,具體取決于上述多種因素的綜合作用。只有在各個環(huán)節(jié)都嚴格把控、高效協(xié)同的情況下,并充分考慮到可能出現(xiàn)的各種問題及應對措施,才能盡可能準確地預估制作時間,滿足客戶的需求。

.jpg)